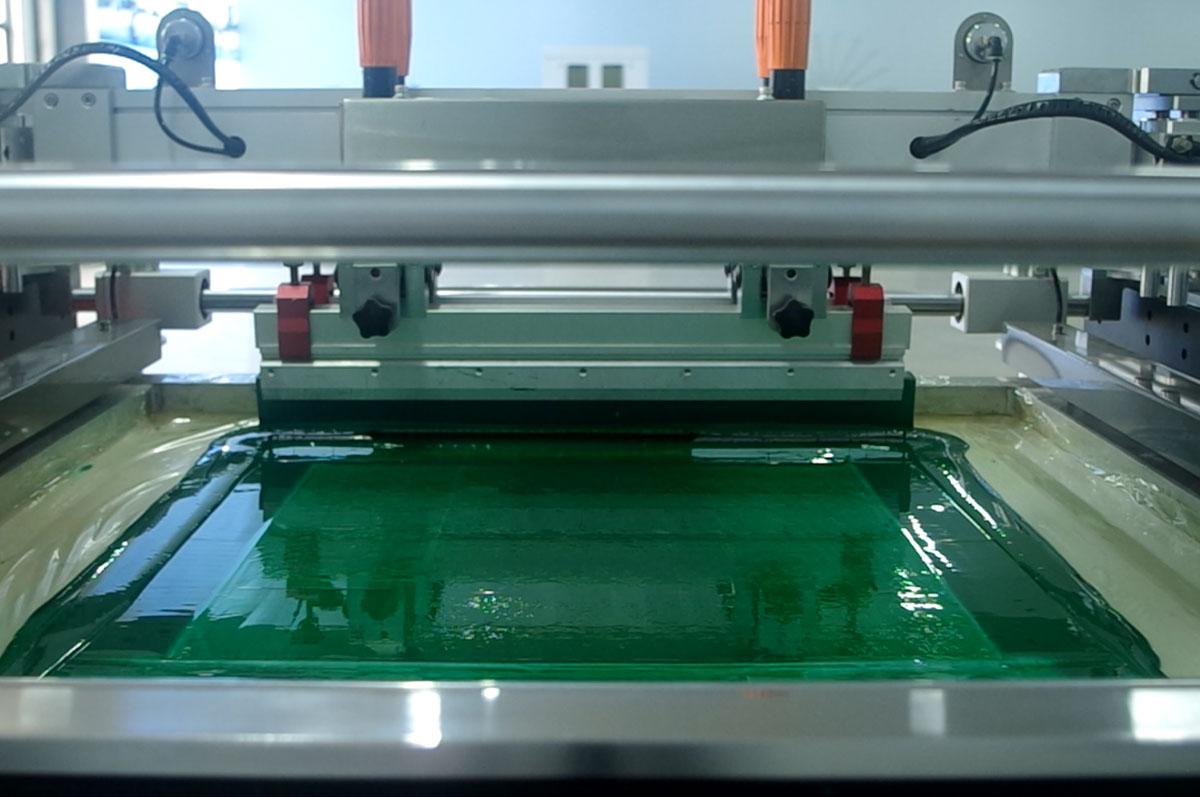

PCB சர்க்யூட் போர்டுகளின் தரம் மற்றும் செயல்திறன் முழு மின்னணு தயாரிப்பு துறையில் ஒரு தீர்க்கமான பாத்திரத்தை வகிக்கிறது.அதே சாலிடர் மாஸ்க் செயல்முறை சர்க்யூட் போர்டு தரத்திற்கான ஒரு முக்கியமான பாதுகாப்பு வரிசையாகும்.PCB உற்பத்தியாளர்களின் சாலிடர் மாஸ்க் ஸ்கிரீன் பிரிண்டிங் தொழில்நுட்பம் மற்றும் உபகரணங்களின் தரம் PCB போர்டுகளின் தரத்தில் குறிப்பிடத்தக்க தாக்கத்தை ஏற்படுத்தும்.இது உற்பத்தி திறன் மற்றும் தொழிற்சாலையின் விரிவான பலன்கள் ஆகியவற்றில் ஆழமான தாக்கத்தை ஏற்படுத்துகிறது.பிசிபி சர்க்யூட் போர்டு டெக்ஸ்ட்/உபகரணத் தொழில்நுட்பத்தில் 20 வருட அனுபவத்தைப் பயன்படுத்தி, பிசிபி சர்க்யூட் போர்டு சாலிடர் மாஸ்க் ஸ்கிரீன் பிரிண்டிங் மெஷின்களின் செயல்முறை செயல்பாடு மற்றும் பராமரிப்பு குறித்த 10 உதவிக்குறிப்புகளை இந்தக் கட்டுரை பயன்படுத்துகிறது!

1. உதவிக்குறிப்பு 1

ஸ்கிரீன் மெஷ் தேர்வில் நிறைய அறிவு உள்ளது.வெவ்வேறு அச்சிடும் தேவைகளுக்கு, எதிர்பார்க்கப்படும் அச்சிடும் விளைவைப் பெற, பொருத்தமான திரைக் கண்ணியைப் பயன்படுத்த வேண்டும்.கண்ணி சிறியதாக இருந்தாலும், அச்சிடப்பட்ட விவரங்கள் மிகவும் சிறந்ததாக இருக்கும், ஆனால் கண்ணி சிறியதாக இருந்தால் சிறந்தது என்று அர்த்தமல்ல.சிறந்தது, இது முக்கியமாக PCB போர்டு சாலிடர் மாஸ்க் ஸ்கிரீன் பிரிண்டிங் இயந்திரத்தின் உபகரணங்கள் துல்லியம் மற்றும் அச்சிடும் தேவைகளைப் பொறுத்தது.

2. உதவிக்குறிப்பு 2

திரையின் பதற்றம் பொதுவாக மிதமானதாக இருக்கும், ஏனெனில் பதற்றம் சிறியதாக இருக்கும்போது, செயல்பாட்டின் போது திரை அழுத்தப்பட்டு தளர்வாகிவிடும், இதன் விளைவாக போதுமான அச்சிடும் தெளிவு இல்லை.மாறாக, பதற்றம் அதிகமாக இருந்தால், திரை நேரடியாக உடைந்து சேதமடையக்கூடும்., எனவே திரையின் பதற்றம் சரிசெய்தல் திரை அச்சுப்பொறியின் அனுபவத்தையும் சோதிக்கிறது.

3. உதவிக்குறிப்பு 3

திரையை சுத்தம் செய்து மாற்ற வேண்டும்.நீண்ட கால ஸ்கிரீன் பிரிண்டிங்கிற்குப் பிறகு, மை அப்படியே இருக்கும் மற்றும் திரையைத் தடுக்கும், இதன் விளைவாக குறைபாடுள்ள தயாரிப்புகள் ஏற்படும்.எனவே, அச்சிடும் தரத்தை பாதிக்காமல் மற்றும் இழப்பு மற்றும் விரயத்தை ஏற்படுத்துவதை தவிர்க்க ஒவ்வொரு உற்பத்திக்கு முன்னும் பின்னும் ஆய்வு மற்றும் பிழைத்திருத்தம் மேற்கொள்ளப்பட வேண்டும்.

4. உதவிக்குறிப்பு 4

அச்சிடும் படம் தெளிவாகவும் சுத்தமாகவும் இருக்க வேண்டும், மேலும் குறைபாடுகள் அல்லது கீறல்கள் உள்ளதா என சோதிக்கப்பட வேண்டும்.பயன்படுத்துவதற்கு முன், படத்தின் தெளிவுக்கு திறம்பட உத்தரவாதம் அளிக்க தேவையான இடங்களில் ஒளிச்சேர்க்கை பிசின் பயன்படுத்தப்பட வேண்டும்.

5. உதவிக்குறிப்பு 5

அச்சிடும் அளவுருக்கள் அமைப்பது அச்சிடும் விளைவை நேரடியாக பாதிக்கும், எனவே தயாரிப்புக்கு முந்தைய இயந்திர சோதனை மிகவும் முக்கியமானது.அச்சிடும் அழுத்தம், நேரம் மற்றும் வேகம் ஆகியவை தற்போதைய தயாரிப்பு அச்சிடலுக்கு ஏற்ற அளவுருக்களுடன் சரிசெய்யப்பட வேண்டும், இதன் மூலம் அச்சிடலின் தரம், செயல்திறன் மற்றும் நிலைத்தன்மையை திறம்பட மேம்படுத்துகிறது.கழிவு பலகை மறுவேலை மற்றும் பிற நிகழ்வுகளை முடிந்தவரை தவிர்க்க முயற்சிக்கவும்.பல PCB மாதிரிகள் இருப்பதால், ஒவ்வொரு முறையும் உற்பத்தியை மாற்றுவதற்கும் இயந்திரத்தை சரிசெய்வதற்கும் இது ஒரு பெரிய நேரத்தை வீணடிக்கிறது.இது சாலிடர் மாஸ்க் ஸ்கிரீன் பிரிண்டரின் அனுபவம் மற்றும் தொழில்நுட்பத்தையும் நம்பியுள்ளது, எனவே சாலிடர் மாஸ்க் ஸ்கிரீன் பிரிண்டரின் அறிவார்ந்த நிலை, மாதிரி மாற்றம் மற்றும் உற்பத்தி மாற்றம் ஆகியவற்றின் வேகம் மிகவும் முக்கியமானது, இது ஒட்டுமொத்த உற்பத்தி செயல்திறனை பெரிதும் பாதிக்கிறது.

6. உதவிக்குறிப்பு 6

சாலிடர் மாஸ்க் ஸ்கிரீன் பிரிண்டிங்கின் தரத்தில் மை முக்கிய காரணிகளில் ஒன்றாகும்.எனவே, ஸ்கிரீன் பிரிண்டிங் விளைவை உறுதி செய்வதற்காக பிரத்யேக சாலிடர் முகமூடியிலிருந்து மை தேர்ந்தெடுக்கப்பட வேண்டும்.இரண்டாவதாக, சாலிடர் மாஸ்க் தேவைகளுக்கு ஏற்ப மை நிறம் மற்றும் ஆண்டு தேர்ந்தெடுக்கப்பட வேண்டும்.

7. உதவிக்குறிப்பு 7

மை திடப்படுத்துதல் போன்ற சிக்கல்களைத் தடுக்க, மை நிலையான நிலையில் வைக்க, அதைத் தொடர்ந்து கிளற வேண்டும், இதன் மூலம் அச்சிடும் செயல்பாட்டின் போது கண்ணி அடைப்பைத் தவிர்க்கிறது.

8. உதவிக்குறிப்பு 8

சுற்றுச்சூழலின் வெப்பநிலை மற்றும் ஈரப்பதத்தை கண்காணிக்கவும்.வெப்பநிலை மற்றும் ஈரப்பதம் மையின் திரவத்தன்மை மற்றும் ஒட்டுதலின் மீது ஒரு குறிப்பிட்ட தாக்கத்தை ஏற்படுத்துவதால், உற்பத்தி சூழலின் அளவுருக்களில் தேர்ச்சி பெற வேண்டும் மற்றும் திரை அச்சிடலின் தரத்தில் தேவையற்ற விளைவுகளைத் தவிர்க்க அதற்கேற்ப சரிசெய்ய வேண்டும்.

9. உதவிக்குறிப்பு 9

PCB போர்டு சாலிடர் மாஸ்க் ஸ்கிரீன் பிரிண்டிங்கின் அனுபவத்திலிருந்து கற்றுக்கொள்ளுங்கள், தரவு மற்றும் முறைகள் மற்றும் நுட்பங்களை சுருக்கவும், அச்சிடும் திறன் மற்றும் தரத்தை பாதிக்கும் இணைப்புகளை கண்டறியவும், மேலும் செயல்முறை ஓட்டத்தை மேம்படுத்தவும், அதன் மூலம் PCB உற்பத்தியாளர்களுக்கு நன்மைகளை கொண்டு வரவும்.

10. குறிப்புகள் 10

புறக்கணிப்பதை விட சிறந்தது எதுவுமில்லை.சிறிய கவனக்குறைவுகளால் ஏற்படும் பெரிய இழப்புகளைத் தவிர்க்க ஒவ்வொரு உற்பத்திப் படியின் தர ஆய்வுக்கும் நாம் கவனம் செலுத்த வேண்டும்.தாக்கத்தை குறைக்க அவற்றை சரியான நேரத்தில் கண்டறியவும்.

மேலே Xin Jinhui அறிமுகப்படுத்திய 10 உதவிக்குறிப்புகளைப் பின்பற்றுவதன் மூலம், PCB சர்க்யூட் போர்டு சாலிடர் மாஸ்க் ஸ்கிரீன் பிரிண்டிங் செயல்முறையை நீங்கள் சிறப்பாகவும் சீராகவும் முடிக்க முடியும், இதன் மூலம் உற்பத்தி திறன் மற்றும் தயாரிப்பு தரத்தை மேம்படுத்தலாம், தேவையற்ற இழப்புகள் மற்றும் கழிவுகளைத் தவிர்த்து, விரிவான நன்மைகளை திறம்பட மேம்படுத்தலாம். .முன்னேற்றம்.PCB சர்க்யூட் போர்டு சாலிடர் மாஸ்க் ஸ்கிரீன் பிரிண்டிங் மெஷின்களின் செயல்பாடு, பயன்பாடு மற்றும் பராமரிப்பு மற்றும் உற்பத்தி செயல்பாட்டில் மேலே உள்ள அறிமுகம் உங்கள் நிறுவனத்திற்கு உதவும் என்று நம்புகிறேன்!

இடுகை நேரம்: மார்ச்-06-2024